- Выбор способа цементирования определяется рядом условий.

- ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЦЕМЕНТИРОВАНИЯ СКВАЖИН

- ПРОЦЕСС ЦЕМЕНТИРОВАНИЯ

- ОСОБЕННОСТИ НАГНЕТАНИЯ

- ИНСТРУМЕНТЫ И МАТЕРИАЛЫ:

- ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ЦЕМЕНТИРОВАНИЯ

- Одноступенчатая (сплошная) система цементирования

- Типы тампонажа скважин.

- Зачем необходимо цементировать скважины

- Описание процесса цементации

- Как оценивают качество зацементированных скважин?

- Методы цементирования скважин

- Процесс образования цементного камня

- Длительность затвердения защитного слоя и проверка его качества

- Меры безопасности при глушении скважин.

- Выводы и полезное видео по теме

Выбор способа цементирования определяется рядом условий.

Рейтинг: / 0

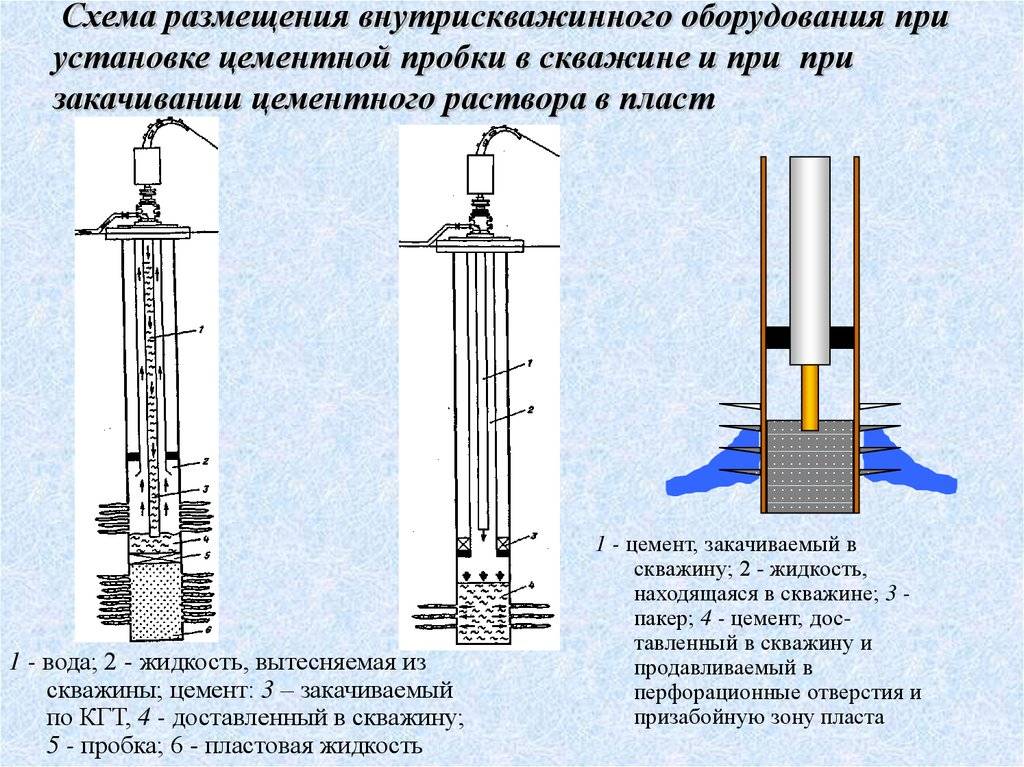

Первым условием, определяющим выбор способа цементирования, является назначение изоляционных работ. При исправлении цементного кольца, изоляции притока высоконапорных вод в скважину и при возврате на нижележащий пласт применяют цементирование через специальные отверстия с покером или цементирование под давлением с разбуриванием цементной пробки. При возврате на вышележащий пласт применяют цементирование без давления.

Вторым условием, определяющим выбор способа цементирования, является поглотительная способность скважины. В данном случае выражение “поглотительная способность скважины” условно, под ним подразумевается поглотительная способность к воде и цементному раствору любых отверстий, через которые намечается закачка изолирующего вещества за эксплуатационную колонну.

По своей поглотительной способности скважины разделяются на три группы. К первой группе относятся скважины, которые имеют поглотительную способность не выше 0,1 м3/мин при давлении на устье более 50 ат. Статический уровень в таких скважинах находится на устье, а иногда даже наблюдается переливание жидкости из ствола. При промывке скважин с низкой поглотительной способностью промывочная вода не поглощается. В скважинах второй группы статический уровень обычно находится ниже устья, при их промывке происходит частичное поглощение промывочной воды. Поглощающие скважины характеризуются следующими особенностями. Они имеют низкий статический уровень, соответствующий столбу жидкости высотой 50—200 м, обладают высокой поглотительной способностью к воде, глинистому и цементному растворам. Вследствие этого промывочными агрегатами производительностью до 100 л/сек не удается вызвать циркуляции при прямой и обратной промывке. При закачке воды, глинистого и цементного растворов уровень в поглощающих скважинах повышается, но затем в течение короткого времени (0,5—1 ч) снижается до положения статического уровня. Эти особенности поглощающих скважин требуют применения специфических способов цементирования.

При большой обводненности скважин нужно применять цементирование через отверстия фильтра, при малой обводненности — цементирование через специальные отверстия или использовать нефтецементные растворы.

Четвертым условием, определяющим выбор способа цементирования, является возможность очистки каналов заколонной циркуляции, по которым поступает посторонняя вода, от частиц породы, глины и не затвердевшей цементной массы. Изучение процесса вое становления цементного кольца, проведенное в ТатНИИ на приборе, моделирующем участок ствола скважины, показало, что надежная изоляция каналов заколонной циркуляции достигаете в том случае, если эти трещины предварительно промыты водой со скоростью потока не менее 10 м/сеч. Такая скорость поток обеспечивается при условии:

где : q—дебит воды при дренировании пласта, м3/сутки;

D—диаметр ствола скважины при бурении, м;

h—длина трещины в цементном кольце, м,

В —постоянная величина, ат • сутки2/м6.

После интенсивного дренирования скважины с отбором воды не менее qприменяют цементирование через отверстия фильтр.

В случае недостаточного притока воды из пласта применяют цементирование через специальные отверстия с предварительной промывкой каналов заколонной циркуляции при помощи пакера.

Пятым условием, определяющим выбор способа цементирования, является глубина скважины. С увеличением глубины возрастает время спуска и подъема заливочных труб, повышаются гидравлические сопротивления при промывке, а также температура и давление на забое. Эти факторы ограничивают возможности применения того или иного способа цементирования.

Шестым условием, которое учитывают при выборе способа цементирования, является техническое состояние эксплуатационной колонны. Оно во многих случаях лимитирует величину максимально возможного продавочного давления и определяет степень снижения давления в колонне.

< НазадВперёд >

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЦЕМЕНТИРОВАНИЯ СКВАЖИН

Заключительный этап проведения буровых работ сопровождается процессом, который предполагает цементирование скважин. От того, насколько качественно будут проведены эти работы, зависит жизнеспособность всей конструкции. Основная цель, преследуемая в процессе проведения данной процедуры, заключается в замещении бурового раствора цементным, который имеет еще одно название — тампонажный раствор. Цементирование скважин предполагает введение состава, который должен затвердеть, превратившись в камень. На сегодняшний день существует несколько способов осуществления процесса цементирования скважин, наиболее часто используемому из них более 100 лет. Это одноступенчатое цементирование обсадной колонны, явленное миру в 1905 году и используемое сегодня лишь с некоторыми доработками.

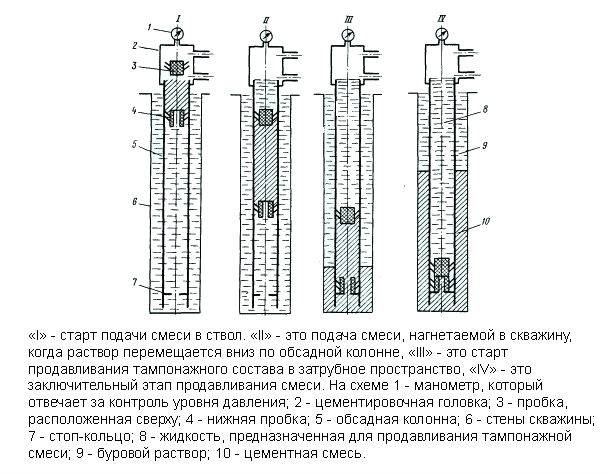

ПРОЦЕСС ЦЕМЕНТИРОВАНИЯ

Технология осуществления цементирования скважин предполагает проведение 5 главных видов работ: первый — замешивание тампонажного раствора, второй — закачивание состава в скважину, третий — подача смеси выбранным методом в затрубное пространство, четвертый — затвердевание тампонажной смеси, пятый — проверка качества осуществленных работ.

Перед стартом работ должна быть составлена схема цементирования, которая имеет в основе технические расчеты процесса

Важно будет при этом взять во внимание горно-геологические условия; протяженность интервала, которому необходимо укрепление; характеристики конструкции скважинного ствола, а также его состояние. Следует использовать в процессе проведения расчетов и опыт осуществления таких работ в определенном районе

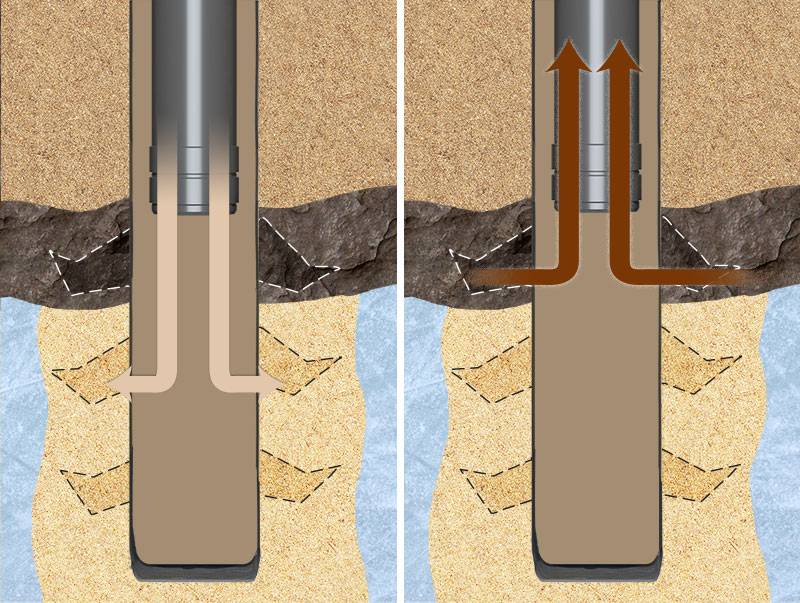

ОСОБЕННОСТИ НАГНЕТАНИЯ

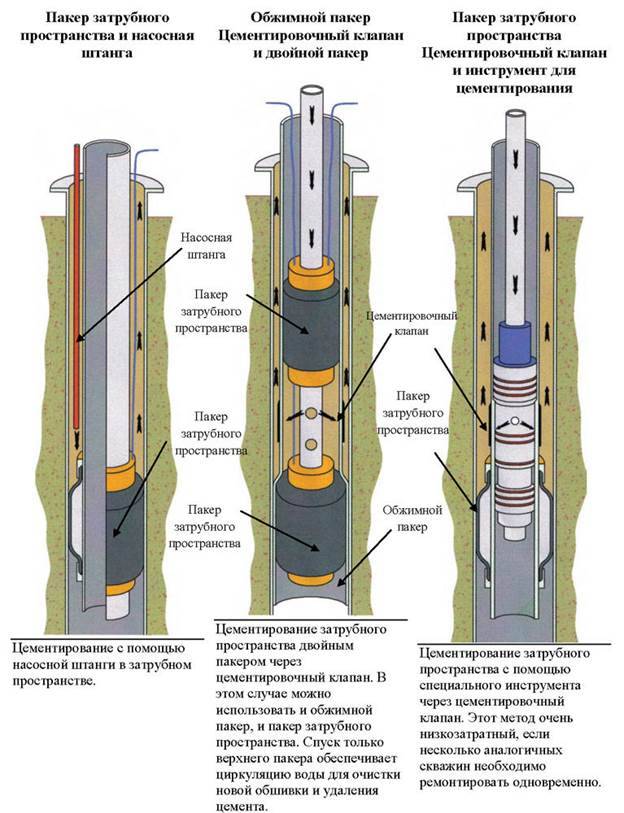

Цементирование допустимо производить разными методами подачи смеси в затрубное пространство, более того, могут быть применены в процессе проведения работ и различные приспособления. Цементирование скважин может предполагать прямую подачу смеси, такая схема предполагает поступление цемента во внутреннее пространство обсадной колонны с последующим его прохождением непосредственно до башмака и дальнейшим поступлением в затрубное пространство, при этом поступление раствора производится снизу-вверх. При обратной схеме закачка производится в обратном порядке, сверху вниз.

Осуществление цементирования скважин при этом может производиться в один подход, в ходе которого требуемый объем для тампонирования смеси продавливается за один раз.

Двухступенчатое цементирование применяется, когда скважина имеет значительную глубину. Технологический процесс делится на поочередное заполнение отдельных интервалов посредством применения оборудования. Манжетное цементирование, в отличие от вышеперечисленных способов, предполагает защиту части ствола от прохождения тампонажной смеси. Манжета позволяет изолировать участок, располагающийся на протяженности продуктивного пласта. Скважина может иметь скрытые колонны и секции, их цементирование можно выделить в отдельную группу.

Осуществление цементирования скважин, независимо от выбранного метода проведения работ, преследует цель изгнания из затрубного пространства раствора, образованного бурением, что возможно путем помещения туда тампонажного раствора. Цементирование обеспечивает полное заполнение тампонажной смесью интервала ствола; устранение промывочной жидкости посредством проникновения цементной смеси в рамках интервала, предназначенного для цементирования; защиту тампонажной смеси от проникновения промывочной жидкости; образование цементного камня, который характеризуется значительной устойчивостью к разного рода воздействиям в виде глубинных нагрузок; отличное сцепление цементного камня со стенами скважины и с поверхностью обсадной колонны.

ИНСТРУМЕНТЫ И МАТЕРИАЛЫ:

- цементировочные агрегаты, предназначенные для проведения затворения смеси и ее последующего продавливания под значительным давлением;

- цементно-смесительное оборудование;

- цементировочная головка для осуществления промывки ствола и дальнейшего цементирования его стен;

- заливочные пробки для двухступенчатого цементирования;

- краны высокого давления;

- стальные гибкие шланги;

- устройства, предназначенные для проведения распределения раствора.

ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ЦЕМЕНТИРОВАНИЯ

Турбулизатор

Лекция 14. Цементирование скважины

Цементирование – процесс заполнения заданного интервала скважины суспензией вяжущих материалов, способной в покое загустевать и превращаться в твердое, непроницаемое тело.

Цементирование О.К. – один из наиболее ответственных этапов строительства скважины. Высокое качество цементирования любых скважин включает: герметичность о.к. и цементного камня за колонной.

Основными целями цементирования являются:

1). Изоляция проницаемых горизонтов друг от друга после того, как они вскрыты скважиной, и предотвращения перетоков пластовой жидкости по заколонному пространству;

2). Удержание в подвешенном состоянии обсадной колонны;

3). Защита обсадной колонны от воздействия агрессивных пластовых жидкостей;

4). Устранение дефектов в крепи скважины;

5). Создание разобщающих экранов, препятствующих обводнению продуктивных горизонтов;

6). Создание высокопрочных мостов в скважине, способных воспринимать достаточно большие осевые нагрузки;

7). Изоляция поглощающих горизонтов;

8). Упрочнение стенок скважины;

9). Герметизация устья в случае ликвидации скважины.

-осуществление выработанных норм и правил работы с целью наиболее полного заполнения заколонного пространства скважины тампонажным раствором определенного качества (взамен бурового) на заданном участке с обеспечением контакта цементного раствора – камня с поверхностью О.К. и стенкой скважины при сохранении целостности пластов.

Технологический процесс цементирования определяется геологическими и технологическими факторами.

Эти факторы следующие:

1. Сроки схватывания и время загустеваниятампонажного раствора, его реологическая характеристика, седиментационная устойчивость, водоотдача и другие свойства.

2. Совместимость и взаимосвязь бурового и цементного растворов в заколонном пространстве.

3. Режим движения бурового и тампонажного растворов в заколонном пространстве.

4.Объем закачиваемого тампонажного материала, время его контакта со стенкой скважины.

5. Качество и количество буферной жидкости.

7. Цементирование колонны.

Существует несколько способов цементирования:

— способы первичного цементирования (одноступенчатое, многоступенчатое, обратное, манжетное);

— способы вторичного (ремонтно-исправительного) цементирования;

— способы установки разделительных цементных мостов.

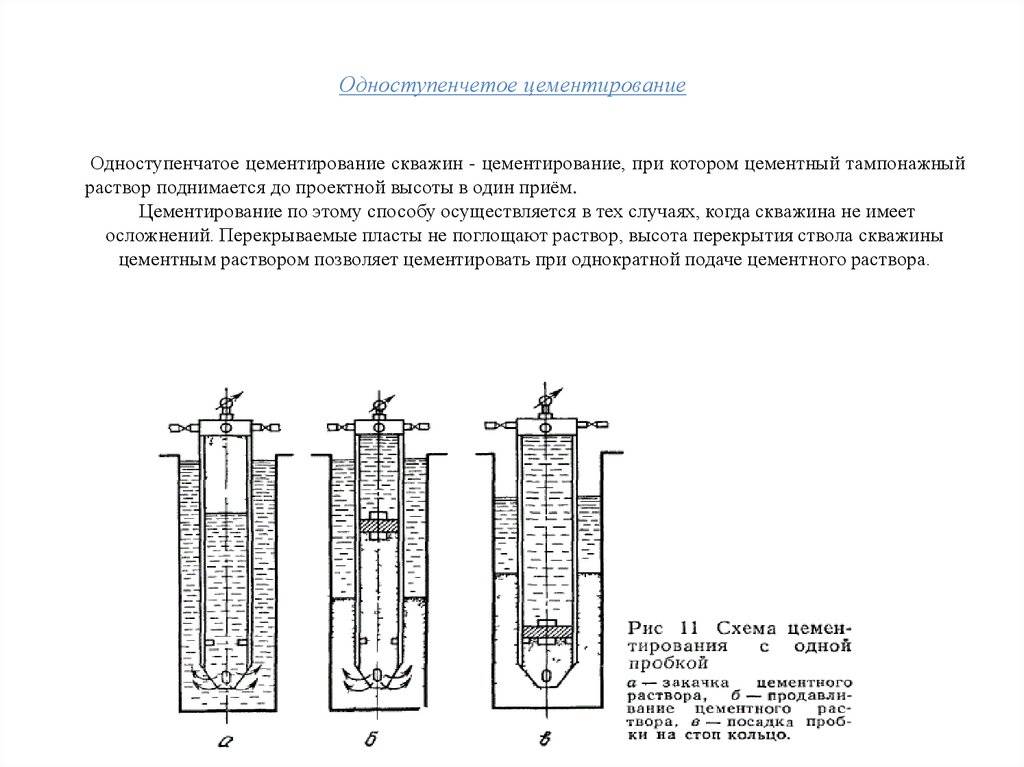

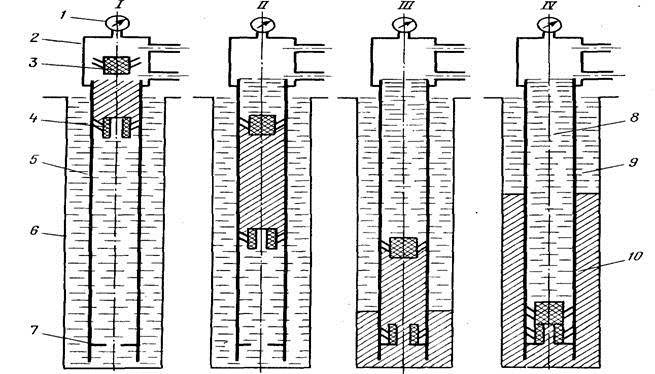

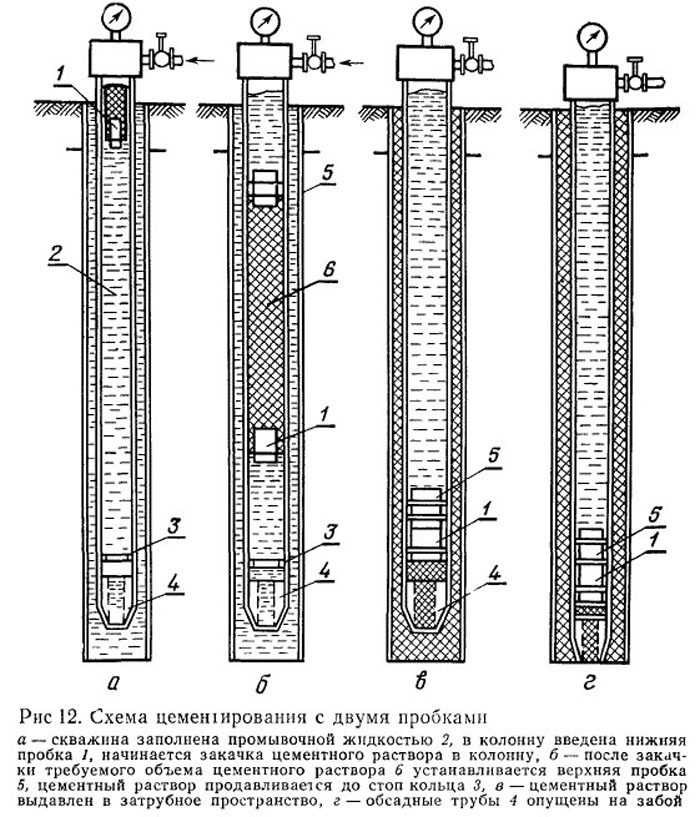

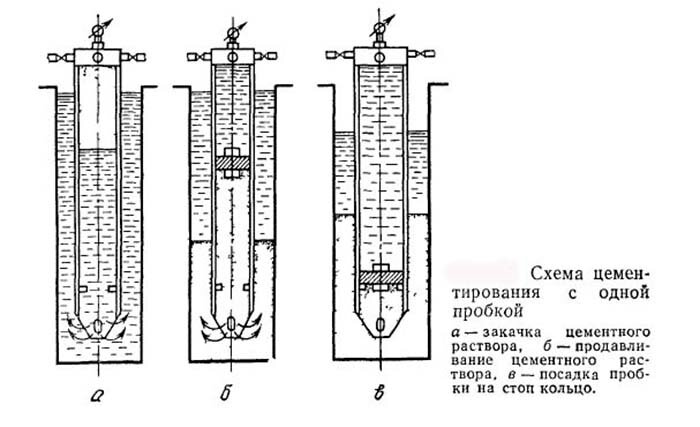

Одноступенчатое цементирование — тампонажный раствор закачивают в объеме, необходимом для заполнения заданного интервала кольцевого пространства скважины и участка О.К. ниже обратного клапана, а продавочная жидкость – в объеме, необходимом для заполнения внутренней полости колонны выше обратного клапана. Плотность тампонажного раствора должна быть больше плотности промывочной жидкости.

Виды первичного цементирования:

Обратное, когда в кольцевое пространство сразу закачивается цементный раствор.

Прямое, когда цементный раствор закачивается в О.К., а уже потом прдавливается в кольцевое пространство. Оно подразделяется на:

А)Одноступенчатое (используется чаще всего).

Б)Двухступенчатое (используется на интервалах большой протяжённости или с АНПД). Может быть с разрывом во времени и без разрыва во времени.

Ступенчатое цементирование (с разрывом во времени). К нему прибегают в случаях:

1. Если зацементировать данный интервал за один прием невозможно из-за опасности разрыва пород;

2. Если существует опасность ГНВП в период схватывания и твердения тампонажного раствора;

3. Если для цементирования верхнего участка длинного интервала должен использоваться такой тампонажный раствор, который нельзя подвергать воздействию высокой температуры, характерной для нижнего участка.

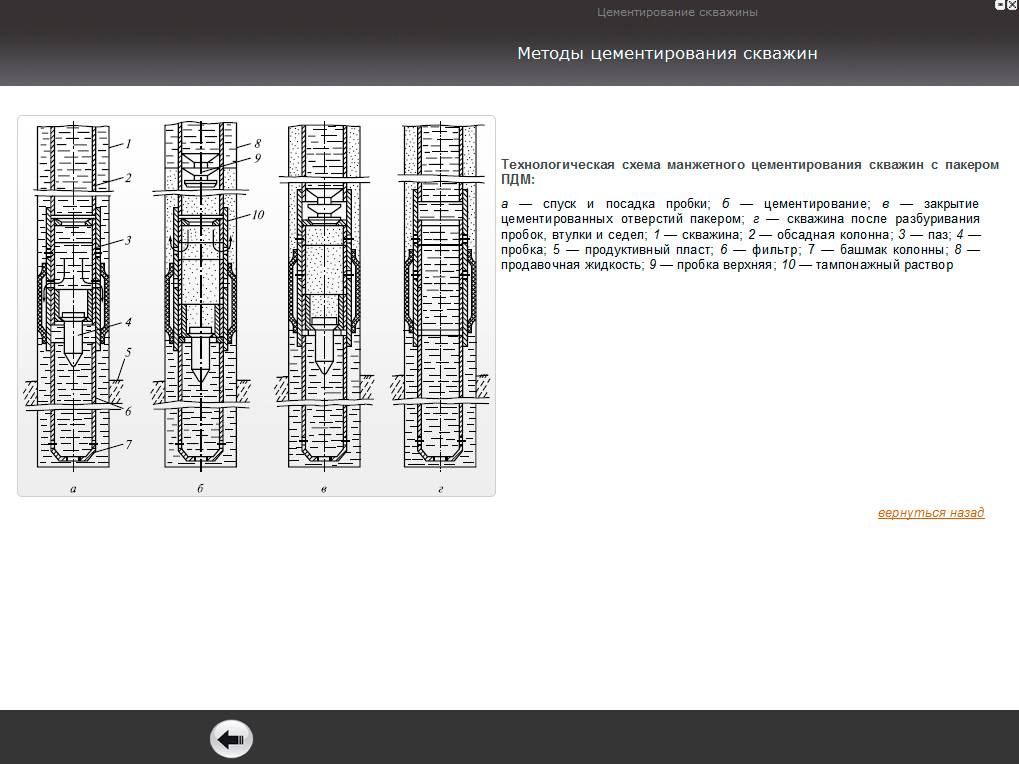

Манжетное цементирование. Применяется, если нижний участок обсадной колонны составлен из труб с заранее профрезерованными отверстиями. В конце промывки в скважину сбрасывают шар. С потоком ПЖ шар опускается вниз и садится на седло нижней втулки цементировочной муфты. Поскольку насос продолжает закачивать ПЖ, то давление в колонне резко возрастает, втулка срезает штифты, удерживающие ее в корпусе муфты, опускается вниз до ограничителя и открывает окна для выхода жидкости в кольцевое пространство. С этого момента процесс идет также как и при двухступенчатом цементировании.

93.79.221.197 studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)очень нужно

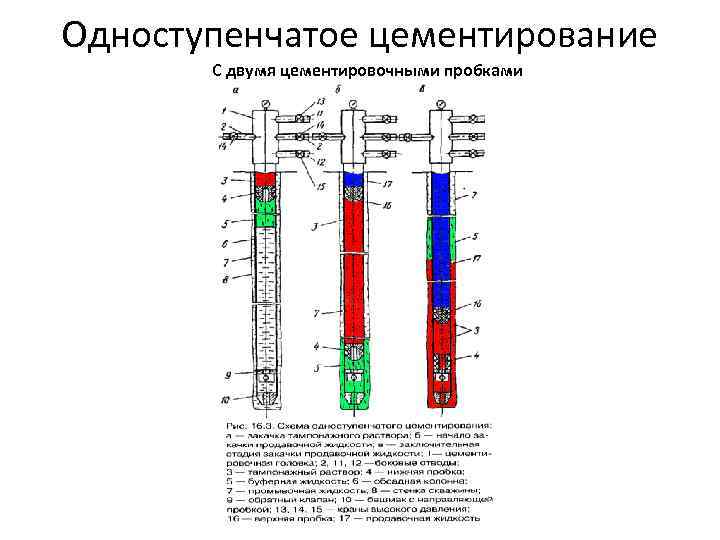

Одноступенчатая (сплошная) система цементирования

Для быстрого и надежного укрепления обсадных стволов частных гидросооружений применяется сплошная система подачи смеси. Одноступенчатое цементирование скважин предусматривает закачку цементного состава в пространство вокруг трубы под высоким давлением при помощи спецоборудования, установленного на основу автосредства или вблизи сооружения.

Раствор для тампонажа под собственным весом направляется к башмачному основанию колонны, тем самым заполняя все имеющиеся полости.

Перед началом работ осуществляется тщательная промывка водозаборного ствола, далее устанавливается специальная пробка – ограничитель. Бетононасос осуществляет подачу смеси, под тяжестью которой пробка опускается на башмачное основание.

После завершения закачки цемента закладывается еще одна пробка и выполняется трамбовка смеси до тех пор, пока обе пробки не упрутся друг в друга. Это гарантирует полное заполнение раствором пространства вокруг трубы.

Для трамбовки смеси используется бетононасос, оснащенный вибропрессом. Полное затвердение цемента наступает через 48 часов.

Сплошное цементирование используется для мелких скважин правильной конфигурации. Недостатком можно считать сложность проведения контроля над качеством трамбовки залитой цементной смеси.

Типы тампонажа скважин.

Первый тип тампонажа, является временным и заключающийся в использовании глины и различных тампонов. Временный тампонаж скважины применим, в случаях, когда скважина находится на испытании и требуется полностью изолировать водоносные горизонты или их отдельные фрагменты.

Второй тип тампонажа скважины, можно назвать постоянным, в данном случае, скважина заливается цементным раствором. Постоянный тампонаж скважины производится на длительный период времени

Важно знать, что глиняный тампонаж скважины применим в том случае, если ликвидируются скважина малой глубины с водоносными горизонтами безнапорного типа, и когда происходит поглощение промывочной жидкости. Если необходимо на ограниченное время, разделить скважины на отдельные участки, то используют специальные тампоны, которые называются пакеры. При исследовании пористых горных пород и пород, имеющих трещины на водное изобилие, а также высокое, удельное водопоглощение, то также применяются пакеры

При помощи пакеров, можно проверять качество цементирования пород скального типа, в случаях, когда требуется придать им дополнительную прочность

При исследовании пористых горных пород и пород, имеющих трещины на водное изобилие, а также высокое, удельное водопоглощение, то также применяются пакеры. При помощи пакеров, можно проверять качество цементирования пород скального типа, в случаях, когда требуется придать им дополнительную прочность.

Зачем необходимо цементировать скважины

- Во-первых, повышается общая прочность конструкции

- Во-вторых, цементация защищает поверхность трубы, которая изготовлена из металла от коррозии, которая может возникнуть из-за подпочвенной влаги

- В-третьих, если скважина построена таким образом, что соединяет разные нефтеносные и газоносные пространства, то после цементирования они точно будут изолированы друг от друга.

Описание процесса цементации

Не удивительно, что технология цементации претерпела серьезные изменения. Она полностью отличается от старой. Сейчас используют компьютеризированные технологические расчеты для правильного соотношения воды в цементных растворах и используют специальные добавки для них.

Добавки к цементным растворам могут быть в виде:

- Кварцевого песка – он позволяет снизить усадку и по максимуму увеличивает прочность

- Волокнистой целлюлозы, которая не допускает утечку жидкого цемента никуда, особенно самые пористые породы

- Грунтующих полимеров – во время застывания они расширяют и уплотняют грунт

- Пуццоланов. Это специальная крошка – сверхлегкие минералы, они водостойкие и не боятся агрессивных химикатов. Нефтяные скважины при цементации нуждаются в особом многоступенчатом контроле качества сделанной пробки.

Как оценивают качество зацементированных скважин?

Выполняют специальные процедуры:

- Термическую – определяют уровень максимального поднятия цемента

- Акустическую – обнаруживают возможные внутренние пустые пространства в цементе

- Радиологическую – она является своего рода рентгеном во время данной процедуры

Методы цементирования скважин

На данный момент распространены четыре основные способы цементирования:

- Одноступенчатый способ. Цементную смесь заливают в обсадную колонну и заглушают ее пробкой. На пробку подается промывочный раствор. Такие действия приводят к тому, цемент вытесняется в затрубное пространство

- Двухступенчатый. По технологии он точно такой же, как и одноступенчатый. Отличие в том, что действия сначала производятся с нижней частью, а затем с верхней. Для раздела двух отделов используют специальное кольцо.

- Манжетный. Цементирование используется при помощи сплошного кольца-манжета, чтобы зацементировать только верхнюю часть скважины.

- Обратный. Тампонажный раствор заливается сразу в пространство за трубой, буровые и очистные растворы вытесняются в полость колонн.

Компания «МосОблБурение» качественно производит бурение скважин. Вы останетесь довольны сотрудничеством с нашими специалистами.

Процесс образования цементного камня

Процесс образования цементного камня начинается сразу после закачки тампонирующего раствора и длится от 12 до 36 часов. Основными факторами, влияющими на длительность затвердевания раствора до состояния цементного камня:

- свойства компонентов, входящих в состав раствора;

- грунты, материал обсадных колонн;

- гидрогеологические и климатические условия на участке;

- плотность закачки, правильность осуществления процесса тампонирования.

В период затвердевания необходимо оставить скважину в состоянии покоя. Запрещается использовать тросы, ломы, проволоку для оценки качества цементирования, т.к. это может нарушить целостность образующегося цементного камня.

Если вы не знайте, сколько времени необходимо для полного схватывания цементирующего раствора, подождите трое суток и приступайте к контрольным замерам

Это интересно: Как почистить колодец или чистка колодца своими руками пошагово

Длительность затвердения защитного слоя и проверка его качества

Образование цементного камня начинается сразу после завершения заливки смеси. Процесс полного затвердения зависит от температуры окружающей среды, состава и влажности грунта, материала обсадных элементов, а также характеристик и перечня компонентов самого раствора. Если нет возможности определить момент, когда защитный слой полностью сформировался, следует выждать как минимум 48 часов до выполнения каких либо действий.

По истечении двух суток рекомендуется провести проверку полученного защитного слоя. Более точные результаты можно получить только с использованием специального профессионального оборудования. Существует три способа проверки целостности раствора:

- Акустический. Методика основана на простукивании обсадных труб по всей длине шахты и обработке полученных результатов через компьютерную программу.

- Радиологический. Измерение проводится специальными радиоприборами.

- Термальный. Проводится измерение температур в процессе застывания слоя.

Если нет возможности пригласить специалистов для оценки выполненных работ, проверить готовность цементного слоя можно при помощи упрощенного термального метода. Для этого в течение периода застывания смеси измеряют температуру у стенок обсадных труб. Она должна вначале сравнятся с температурой окружающего воздуха, а затем стать на 1-1,5 градуса ниже.

Завершающим этапом является очистка ствола от остатков смеси. При выполнении работ своими руками очистку можно проводить желонкой. Перед вводом источника в эксплуатацию проводится проверка шахты на герметичность. Для этого в течение 20-30 минут в ствол закачивают воду под давлением. Если за это время давление воды снизилось не более, чем на 0,5 МПа, работы были выполнены качественно.

Меры безопасности при глушении скважин.

6.1. Глушение скважины может быть

начато только после оформления двухстороннего акта о приеме скважины в ремонт

(мастер бригады КРС и представитель ПДНГ, ЦППД).

6.2. Глушение скважины

производится по заданию мастера КРС. Проведение глушения скважины без плана

ЗАПРЕЩАЕТСЯ.

6.3. Глушение скважин

производится, как правило, в светлое время суток. В особых случаях глушение

может быть произведено в ночное время при обеспечении освещенности скважины не

менее 26 люк.

6.4. Площадка размером

40х40 м, на которой устанавливаются агрегаты, должна быть освобождена от

посторонних предметов, зимой от снега.

6.5. Перед глушением

необходимо проверить: исправность всех задвижек и фланцевых соединений на

устьевом оборудовании; наличие протока

жидкости по выкидной линии от скважины до замерной установки и при его

отсутствии работы на скважине прекратить до выяснения и устранения причин.

6.6. Промывочный агрегат и

автоцистерны следует располагать с наветренной стороны на расстоянии не менее

10 м от устья скважины. При этом кабина агрегата и автоцистерн должны быть

обращены в сторону противоположную от устья скважины, выхлопные трубы агрегата

и автоцистерн должны быть оборудованы искрогасителями, расстояние между ними

должно быть не менее 1.5 м.

Промывочный агрегат, кроме

того, должен быть оборудован предохранительным и обратным клапанами.

6.7. В процессе глушения

скважина ЗАПРЕЩАЕТСЯ крепление каких-либо узлов агрегата или обвязки устья

скважины и трубопроводов. Должен быть обеспечен постоянный контроль: за

показаниями манометров, за линией обвязки, за местонахождением людей. Манометры

должны быть установлены на прокачивающем агрегате и выкидной линии скважины.

6.8. При глушении скважин

давление прокачки жидкости глушения не должно превышать давления опрессовки

эксплуатационной колонны данной скважины.

6.9. Разборку промывочной

линии следует начинать только после снижения давления в линии нагнетания до

атмосферного. При этом задвижка на фонтанной арматуре со стороны скважины

должна быть закрыта.

6.10. После окончания

работ по глушению скважины задвижки должны быть закрыты, территория вокруг

скважины очищена, заглушенная скважина должна находиться в ожидании ремонта не

более 36 часов.

При более длительном

простое скважины в ожидании ремонта, скважина должна быть заглушена повторно до

начала ремонтных работ.

6.11. После окончания всех

работ по глушению скважины составляется “Акт на глушение скважины”.

В акте на глушение

скважины должно быть указано:

-дата глушения скважины;

-удельный вес жидкости глушения;

-объем жидкости глушения по циклам;

-время начала и окончания циклов глушения;

-начальное и конечное давление прокачки жидкости глушения.

6.12. “Акт на глушение скважины” подписывается (с

указанием удельного веса и объема жидкости глушения), лицом производившим

глушение скважины, мастером бригады КРС и машинистом агрегата.

Ответственность за выполнение требований инструкции.

7.1. За подготовку

территории куста и скважины к глушению скважины отвечает мастер ЦДНГ, ЦППД.

7.2. За достоверность

данных по текущему пластовому давлению, на момент глушения скважины, отвечает

геологическая служба ЦДНГ, ЦППД.

7.3. За соответствие

удельного веса жидкости глушения расчетной величине – указанной в плане-задании

на глушение скважины, выполнение всего комплекса работ по подготовке скважины к

глушению, соблюдение технологии глушения скважины и мер безопасности при

глушении скважины отвечает мастер бригады КРС.

Приложение 1

Р А С Х О Д

материалов

необходимых для приготовления одного кубометра жидкости глушения соответствующей

плотности.

Жидкость для приготовления раствора

– сеноманская вода плотностью 1.01 г/см3.

| Плотность | Количество NaCl,кг | Плотность | Количество NaCl,кг |

| 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 | 19 38 56 75 94 113 132 151 170 | 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 | 188 207 226 245 264 283 302 321 |

| Плотность жидкости глушения, г/см3 | Количество СaCl2, кг | ||

| Пресная | Сеноманская | Подтоварная | |

| 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 |

Приложение 2.

О Б Ъ Е М

кольцевого

пространства в зависимости

отдиаметраэксплуатационных колонн

и

НКТ спущенных в скважину.

| Объем | |||

| Глубина спуска Насоса (НКТ), м | НКТ-60 | НКТ-73 | НКТ-89 |

| При | |||

| 800 1 000 1 200 1 400 | 8.68 10.85 13.02 15.19 | 7.50 9.38 11.26 13.13 | 5.86 7.32 8.78 10.25 |

| При | |||

| 800 1 000 1 200 1 400 | 12.25 15.31 18.37 21.43 | 11.06 13.83 16.60 19.36 | 9.42 11.73 14.11 16.49 |

| При | |||

| 800 1 000 1 200 1 400 | 4.27 5.34 6.41 7.48 | — — — — | — — — — |

Выводы и полезное видео по теме

В ниже представленных видеороликах речь идёт о скважинах в нефтегазовой отрасли, но принцип технологии производства работ такой же, как для водоносных скважин.

Процедура одноступенчатого цементирования скважины:

Специфика производства манжетного цементирования:

Технологические особенности двухступенчатого цементирования:

Цементирование – сложный процесс, требующий применения специализированной техники. Однако это не говорит о том, что провести его самостоятельно невозможно. Выбрав и правильно приготовив тампонажный раствор, используя минимальный набор агрегатов, с работой вполне можно справиться самостоятельно.

В любом случае эксплуатация скважины без укрепления ствола цементом не будет долгой, а затраты на бурение нового водоисточника будут ничуть не меньше.

Если после изучения материала у вас остались вопросы о том, как правильно зацементировать скважину после бурения, или вы обладаете ценными знаниями по данному вопросу, пожалуйста, оставляйте свои комментарии в расположенном ниже блоке.

Как вам статья?