- Содержание:

- Обязательные требования к сосудам, предъявляемым к проведению проверки

- 3.3 Осмотр наружной и внутренней поверхностей баллонов

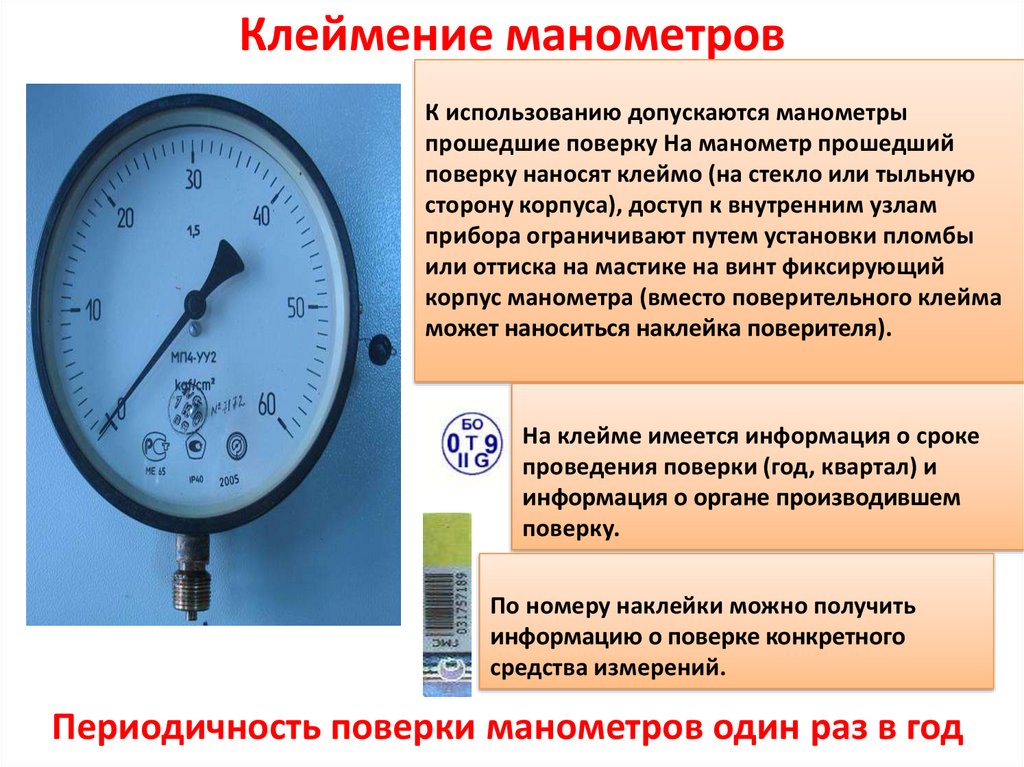

- Периодичность поверки манометров

- Испытание системы пожаротушения

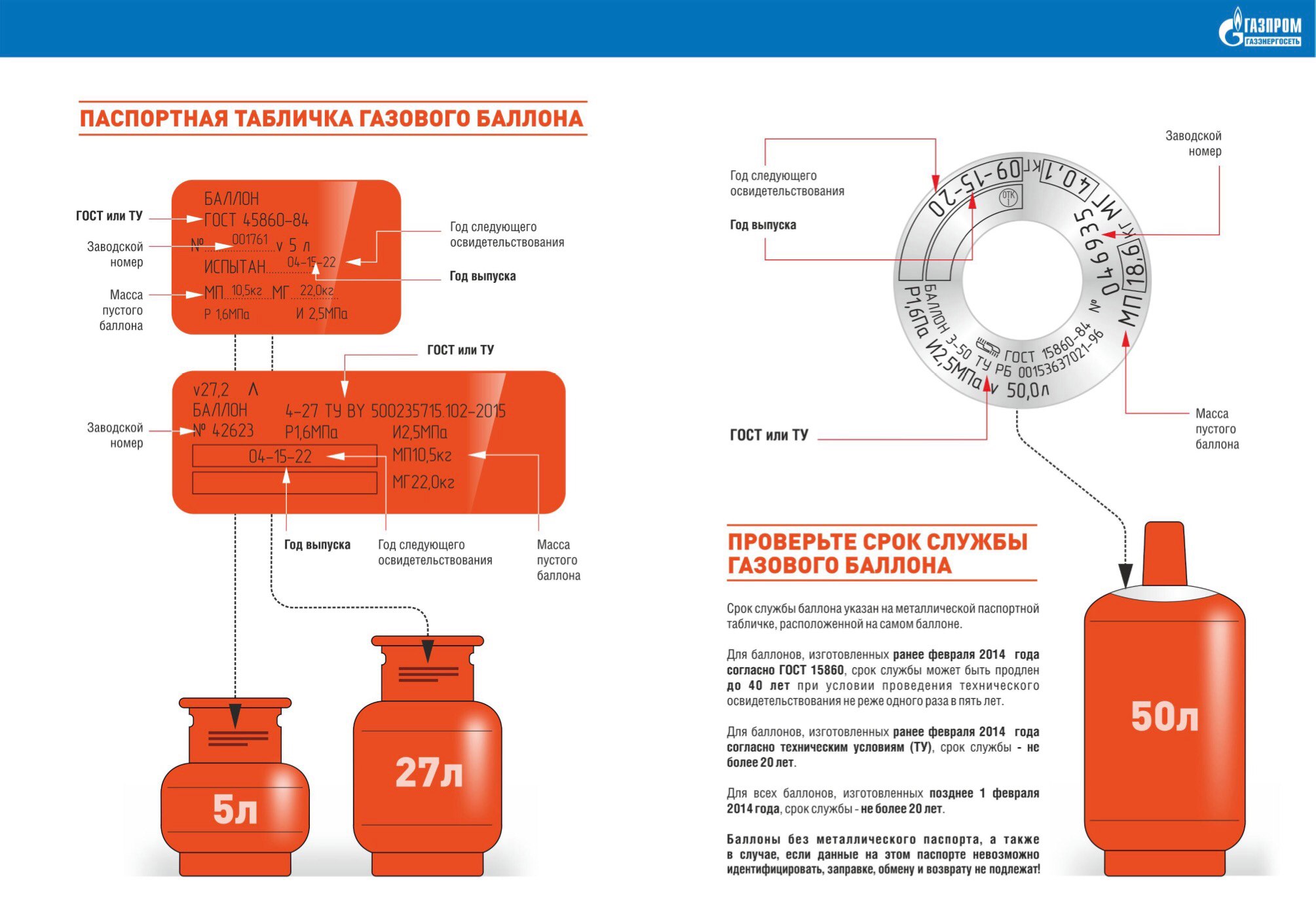

- Период допустимой эксплуатации

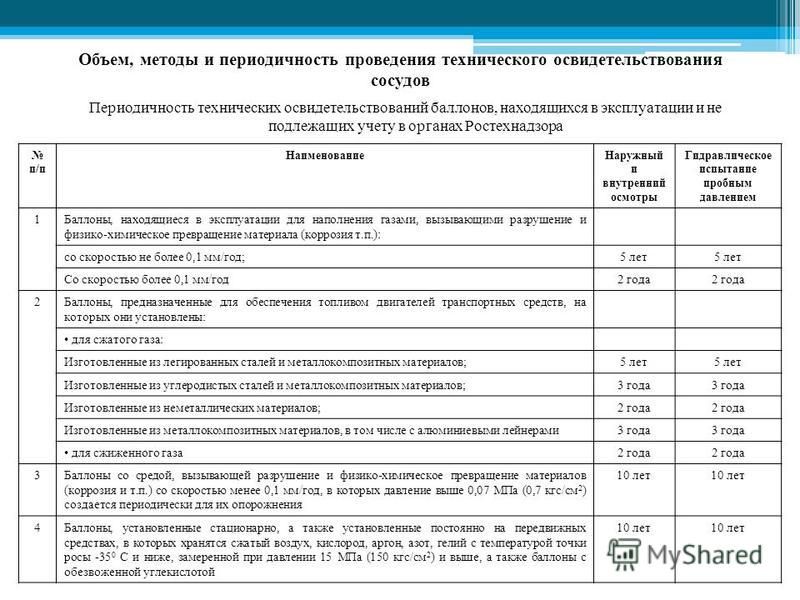

- Техническое освидетельствование — баллон

- К дальнейшему использованию непригодны

- Случаи, когда использовать манометр запрещено.

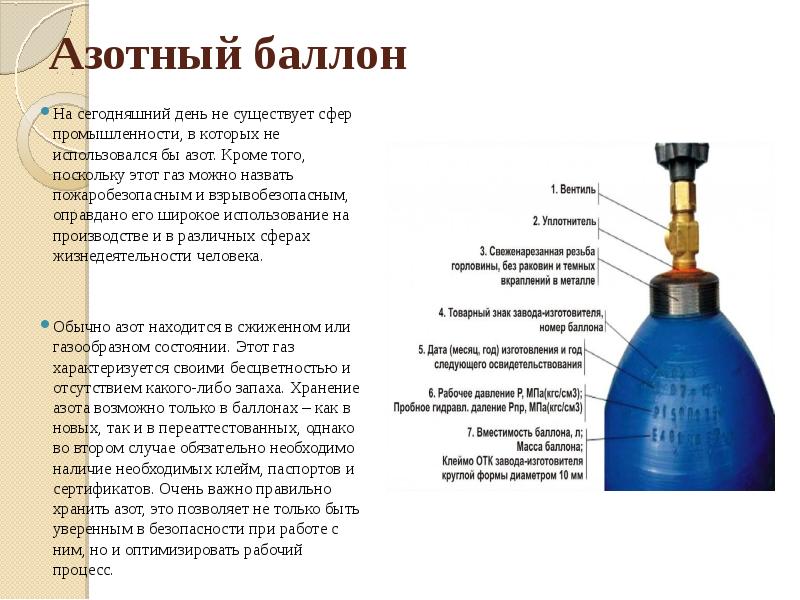

- Конструкция и виды

- ОПРЕССОВКА БАЛЛОНА

- ПОВЕРКА БАЛЛОНА

- ЦЕНА ОСВИДЕТЕЛЬСТВОВАНИЯ И АТТЕСТАЦИИ БАЛЛОНОВ

- Ремонт вентиля газового баллона

- Поверка манометров: сроки, методика, правила

- Поверка манометров: правила

- Сроки поверки манометров

- Нужна ли поверка манометров

- Поверка сигнализаторов загазованности в Севастополе

- Выводы и полезное видео по теме

Содержание:

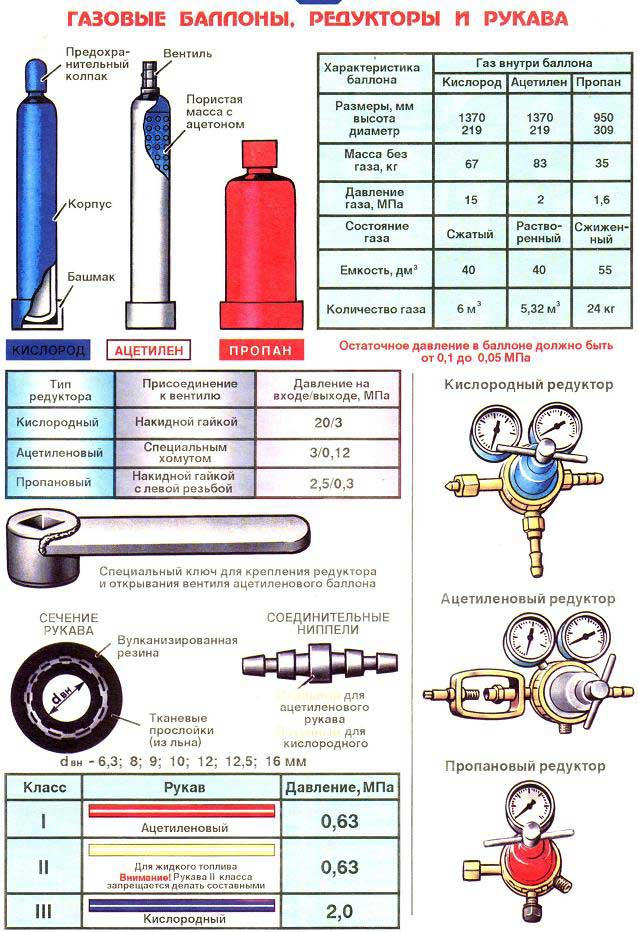

Манометрами являются приборы, которые применяются для измерения избыточного давления газа. В случае газопламенной обработки металлических поверхностей этот прибор является незаменимым, так как лишь с его помощью можно получить информацию о том, какое именно давление газа поддерживается в баллоне.

Использование манометров необходимо для того, чтобы поддерживать идеальное давление в системе, потому манометрами укомплектовываются газовые редукторы. Так как манометр для газового редуктора требуется для измерения высоких давлений, то у него не совсем обычный тип чувствительного элемента. Это медная трубка, особенность которой заключается в том, что у нее не только значительно уже сечение, но и в наличии имеется большое количество витков, вокруг оси которых перемещается трубка при подаче давления на сам редуктор. Кроме функции преобразования, трубка из меди играет функцию демпфера, в связи с чем, именно она является главной частью манометра.

Под напором газа трубка распрямляется, следовательно, чем больше давление газа, тем больше распрямляется трубка. Сама трубка соединяется со стрелкой, что позволяет передавать движение трубки и на стрелку. Сама же стрелка отображает реальное значение давления.

Поскольку манометры рассчитаны на определенное давление, то на каждом манометре имеется отметка в виде красной черты, соответствующей максимальному разрешенному давлению. Нагружать манометры давлением, превышающим их верхний предел измерения, категорически запрещается.

На кислородных и ацетиленовых редукторах устанавливаются пружинные манометры. Манометр для газового редуктора присоединяется к камерам высокого и рабочего давления гаечным ключом, для уплотнения соединения используются прокладки из фибры и кожи.

Обязательные требования к сосудам, предъявляемым к проведению проверки

Технические требования к сосудам, которые предъявляются для очередного освидетельствования, устанавливаются соответствующими руководящими документами. В части пропан-бутановых баллонов таким документом является РД 03112194-1094-03, а в части метанового оборудования – РД 03112194-1095-03. Оба документа утверждены Минтрансом РФ в 2002 году.

Перед тем как в положенный срок предъявить автомобильный баллон на специализированный пункт по освидетельствованию необходимо выполнить самостоятельный осмотр и убедиться, что он отвечает требованиям руководящих документов:

- не истек срок нормативной годности;

- снаружи баллон очищен от масляных и других загрязнений;

- тип сосуда и его конструктивное исполнение находятся в соответствии с нормативными требованиями;

- автомобильный баллон оснащен стандартизованной наполнительной, расходной и другой, предусмотренной конструктивным исполнением арматурой; тройник имеет необходимые заглушки;

- баллоны не содержат остатков газа;

- перекрыты все вентили.

РД 03112194-1094-03 и РД 03112194-1095-03 допускают наличие у баллонов различной конструкции деталей и арматуры, но только в пределах изменений, внесенных предприятием-изготовителем за срок нахождения в производстве конкретного изделия.

Освобождение сосудов от остатков газомоторного топлива должно проводиться на специально оборудованных площадках. Правила не допускают наличия в баллонах избыточного давления газа. Если избыточное давление имеется, баллон к освидетельствованию не допускается и безоговорочно возвращается его хозяину.

Основанием для отказа в проведении освидетельствования служит наличие на наружной образующей корпуса трещиноватости, помятости, различного рода раковин, царапин, превышающих 10% конструктивной толщины стенки. Также не подлежат проведению испытаний баллоны, с отсутствующими полностью или частично паспортными данными, просрочен назначенный срок аттестации, закончился срок нормативной годности.

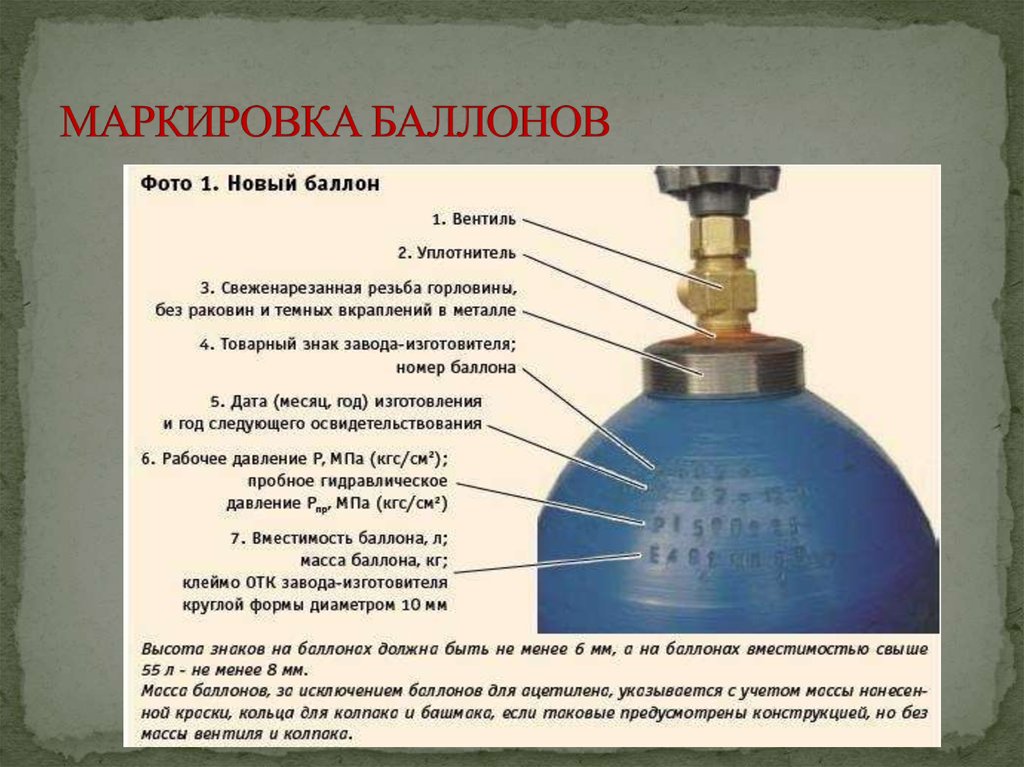

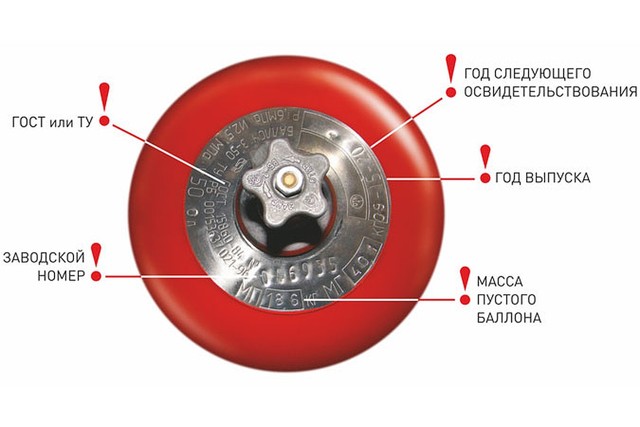

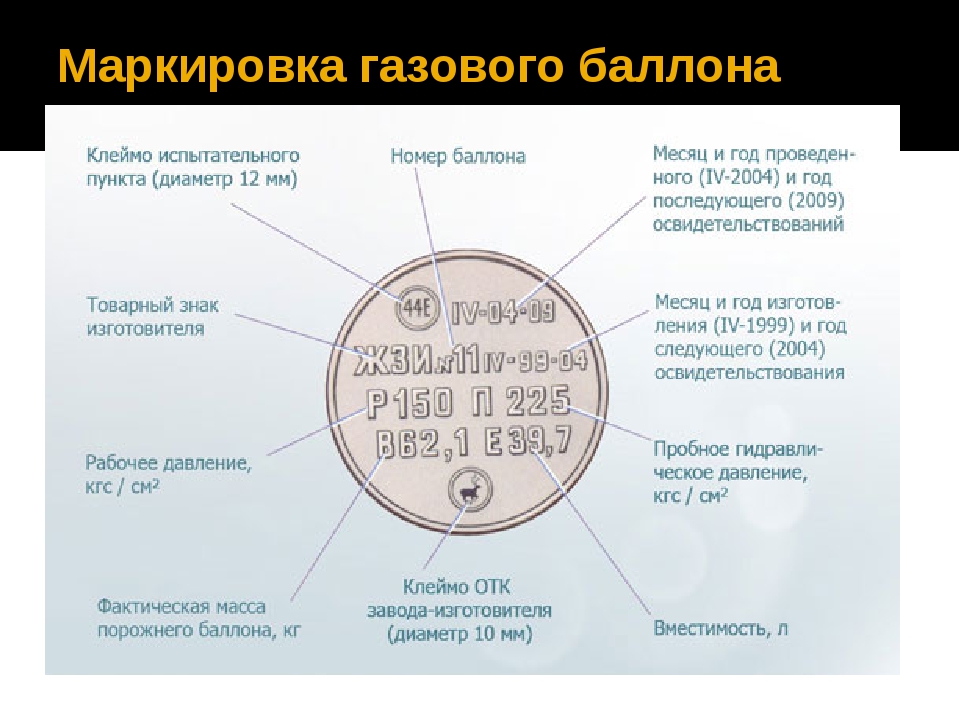

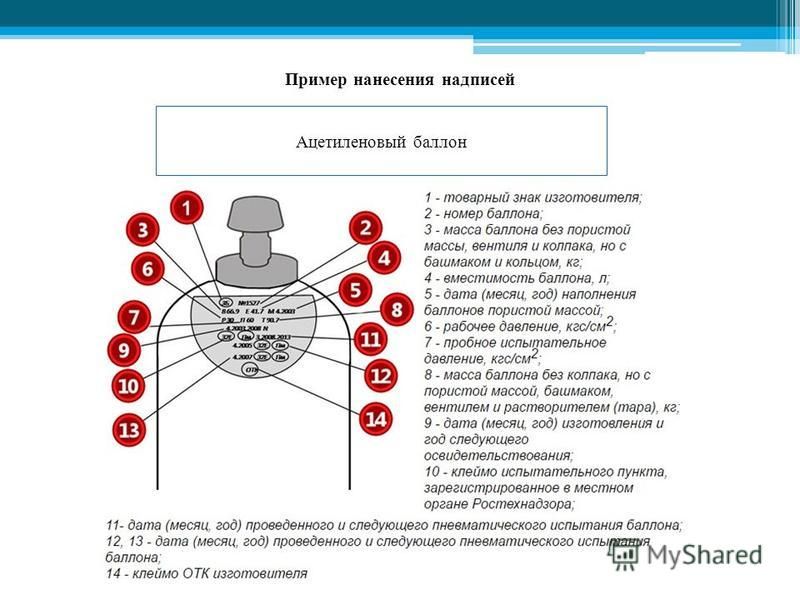

Освидетельствование баллонов сопровождается маркированием с соблюдением норм, регламентирующих правила нанесения надписей. На маркировочный шильдик предприятия-изготовителя методом чеканки наносится клеймо пункта, проводившего проверку, дата проведенного и назначенная дата следующего освидетельствования. Клеймо наносится в одну строку арабскими цифрами, высота которых не должна быть меньше 8 мм. Назначенный срок очередной проверки может быть продублирован белой надписью на предварительно окрашенной красной эмалью наружной образующей баллона. Кроме этого, на наружную образующую баллона должны быть нанесены белые предупреждающие надписи.

3.3 Осмотр наружной и внутренней поверхностей баллонов

3.3.1 Осмотр наружной и внутренней

поверхностей проводят с целью выявления дефектов, снижающих прочность баллонов,

и выявления отклонений от требований ПБ

03-576 и ГОСТ

949.

3.3.2 Осмотру подвергают 100 % наружной и внутренней

поверхностей, резьбу горловины баллона.

3.3.3 При осмотре наружной поверхности

баллона используют лупы до 20-кратного увеличения. Для определения размеров

выявленных дефектов используют универсальные измерительные инструменты —

штангенциркули по ГОСТ 166, штангенглубиномеры по

ГОСТ 162 и др.

Погрешность измерений должна быть не более 0,1 мм.

Осмотр проводят в соответствии с требованиями РД 03-606.

3.3.4 При осмотре внутренней поверхности используют

освещение электрической лампой напряжением не более 12 В, которую вводят в

баллон, или эндоскоп.

3.3.5 Баллон, на поверхностях которого

выявлены трещины, плены, раковины, должен быть выбракован.

Баллон, на поверхностях которого выявлены вмятины, риски,

коррозионные повреждения и другие дефекты глубиной более 10 % от номинальной

толщины стенки, должен быть выбракован.

Значения номинальной толщины стенки в зависимости от вида

баллона соответствуют таблице 1 ГОСТ

949 и приведены в таблице .

Баллон, резьба горловины которого имеет надрывы, выщербления

или износ, должен быть выбракован.

Износ резьбы горловины контролируют калибрами по ГОСТ

24998.

Допускается производить ремонт резьбы горловины баллона по

технологии, разработанной ОАО «РосНИТИ».

3.3.6 На верхней сферической части баллона должны быть

выбиты и отчетливо видны паспортные данные, указанные в .

На баллонах вместимостью до 5 л или толщиной стенки менее 5

мм паспортные данные могут быть выбиты на пластине, припаянной к баллону, или

нанесены краской.

Баллон, у которого отсутствует хотя бы одно из паспортных

данных, должен быть выбракован.

| Вместимость | Диаметр | Толщина стенки баллонов, мм, не менее | ||||

| баллона, л | цилиндр, части, мм | из углеродистой стали | из легированной стали | |||

| на давление, МПа | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Наружная

поверхность баллона должна быть окрашена в соответствии с таблицей 17 ПБ

03-576 (приложение таблица А.1).

3.3.8 При осмотре баллона проверяется исправность и

надежность крепления кольца горловины и башмака.

3.3.9 Баллон с неисправным или ослабленным кольцом на

горловине допускается к дальнейшему освидетельствованию после закрепления

кольца или его замены.

Закрепление ослабленных или насадка новых колец производится

зачеканкой вручную или раздачей торцевой поверхности горловины кольцевым

пуансоном на прессе силой от 500 до 600 кН по инструкции, утвержденной

руководителем организации, проводящей освидетельствование. Глубина вдавливания

пуансона в металл горловины баллона от 1 до 2 мм.

Эскиз кольца горловины приведен на рисунке Б.1 приложения .

3.3.10 Баллон с косой или слабой насадкой

башмака или неисправным башмаком допускается к дальнейшему освидетельствованию

после перенасадки башмака по инструкции, утвержденной руководителем

организации, проводящей освидетельствование.

Неисправный башмак снимают с баллона на прессе или сбивают

вручную.

Насадку башмака производят на горизонтальном прессе силой от

800 до 1000 кН. Заготовку башмака предварительно нагревают до температуры от

900 до 1000 °С.

Заготовку башмака вырезают из бракованных баллонов или труб

диаметром 219 мм с толщиной стенки от 5,2 до 8,9 мм по ГОСТ 8732.

Длина заготовки 125+5 мм.

Башмак должен быть плотно насажен на баллон с зазором между

опорной плоскостью башмака и днищем баллона не менее 10 мм. На торце опорной

поверхности башмака должен быть сформирован квадрат.

Допускается перекос опорной плоскости башмака относительно

нормали к образующей корпуса баллона не более 7 мм на ширине башмака.

(Изменена редакция, Изм. № 1).

3.3.11 Производить ремонт башмака или кольца горловины

разрешается только после выпуска газа, демонтажа вентиля и соответствующей

дегазации баллона.

3.3.12 Баллон с неотремонтированным кольцом или башмаком к

дальнейшему освидетельствованию не допускается и при невозможности ремонта

должен быть выбракован.

Периодичность поверки манометров

Манометр – это прибор, осуществляющий измерение показателей давления в аппарате, емкости, на трубопроводе. Различают несколько видов:

- спиральный;

- мембранный.

Спиральные манометры состоят из металлической спирали, которая связана при помощи передающего элемента, соединенного со стрелкой на циферблате. Чем выше давление, тем больше раскручивается спираль и тянет за собой стрелу. Что отражается в увеличении показателей давления на шкале прибора.

Мембранный манометр выдает показания за счет зажатой плоской пластины, которая связана с передающим элементом. При воздействии давления мембрана прогибается и передающий элемент давит на стрелку циферблата. Так происходит увеличение показателей давления.

Для проверки соответствия точностных параметров измерителя, заявленных производителем, и контроля метрологической исправности прибора, без чего нельзя использовать манометр в сферах, подпадающих под ГРОЕИ (государственное регулирование обеспечения единства измерений), а также чтобы прибор служил установленный срок и эксплуатация была безопасной, следует периодически проводить поверку манометра. Правила, установленные государством, гласят, что в зависимости от технических характеристик устройства и указаний производителя, срок сверки составляет от 12 месяцев до 5 лет.

Самым распространенным считался регулярный осмотр прибора по истечении года, но сейчас производители улучшают характеристики оборудования, все чаще встречаются приборы со сроком поверки 2 года. Стоит помнить, если манометр должен проходить осмотр и поверку через определенный срок с даты производства, а не с момента его пуска в эксплуатацию.

Сроки эксплуатации манометра устанавливаются производителями, в среднем составляют 8-10 лет. Необходимо вести журнал поверок манометра, чтобы вовремя проводить поверку прибора.

Испытание системы пожаротушения

Программа и методика испытаний газового пожаротушения регламентируется следующими нормативными документами:

Программа и методика испытаний газового пожаротушения регламентируется следующими нормативными документами:

- ГОСТ Р 50969-96;

- ГОСТ Р 51057-200;

- ГОСТ Р 53281-2009.

При проведении испытаний проверяется:

- Объем газа и степень заполнения баллона;

- Продолжительность подачи газовой огнетушащей смеси;

- Остаток смеси в емкости;

- Эффективность ликвидации источника возгорания;

- Прочность и комплектность всех элементов установки после пуска и сопровождавшей работу вибрации, готовность конструкции к повторной нагрузке;

- Информационная составляющая:

- Скорость отзыва устройства приема и контроля;

- Формирование извещения на пульт центральной охраны и расшифровка его информативности;

- Своевременность подачи всех команд по шлейфам.

Элемент, подвергающийся наибольшим динамическим нагрузкам во время испытаний, это трубопровод. К его прочности и надежности предъявляются повышенные требования.

Испытание труб и соединительной арматуры производят по следующему регламенту:

- Визуальный осмотр всех внешних частей трубопровода;

- Все насадки распылители (кроме последнего) перекрывают заглушками.

- Перекрывают доступ к баллонам или распределительной гребенке.

- Наполняют систему водой через последнюю насадку и глушат ее;

Испытательное давление систем газового пожаротушения составляет 1,25 от рабочего, однако давление в систему нагнетают ступенчато:

- 0,05 МПа;

- 0,5 от рабочего;

- Рабочее давление ;

- 1,25 от рабочего давления;

- Между периодами подъема производят выдержку в 1-3 мин. в это время с помощью манометра определяют, не началась ли течь;

- Под максимальным давлением систему выдерживают 5 мин.

- После окончания испытательных работ, жидкость сливается, а трубопроводы интенсивно продувают сжатым воздухом.

Период допустимой эксплуатации

В соответствии с ФНП ОРПД срок эксплуатации установлен изготовителем. Согласно 485 пункту правил если в технической документации производителя не указаны данные о сроках эксплуатации баллона, то устанавливается срок службы 20 лет.

Наибольшим спросом пользуются ёмкости, производимые по ГОСТ 949-73 «Баллоны стальные малого и среднего объёма для газов на Р (р)<=19,6 МПа (200 кгс/кв. см). Технические условия (с Изменениями N 1—5)». Согласно п. 6.2. гарантийный срок использования — 24 месяца с момента ввода в эксплуатацию.

Устройства, изготовленные по ГОСТ 15860-84 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия (с Изменениями N 1, 2)» согласно пункту 9.2 имеют гарантийный срок использования — 2 года и 5 месяцев с момента продажи через торговую сеть, а для устройств внерыночного использования — со дня получения пользователем.

В соответствии с методиками технической диагностики МТО 14-3Р-004—2005 и МТО 14-3Р-001—2002 разработанными для устройств, изготовленных по ГОСТ 15860-84 и ГОСТ 949-73 соответственно, срок эксплуатации не должен превышать 40 лет, при соблюдении условия проведения освидетельствования 1 раз в 5 лет, после чего устройства выбраковываются.

Запрещено использование баллонов, произведённых по вышеуказанным ГОСТ до 01.02.2014, срок службы которых свыше 40 лет.

Согласно п. 22 Технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» баллоны, изготовленные после 01.02.2014 эксплуатируются согласно расчётному сроку службы, указанному производителем в паспорте устройства.

Более подробно о сроке эксплуатации и условиях хранения газового баллона читайте в этом материале.

Мы решаем юридические проблемы любой сложности. #Будьтедома и оставляйте свой вопрос нашему юристу в чате. Так безопаснее.

Задать вопрос

Техническое освидетельствование — баллон

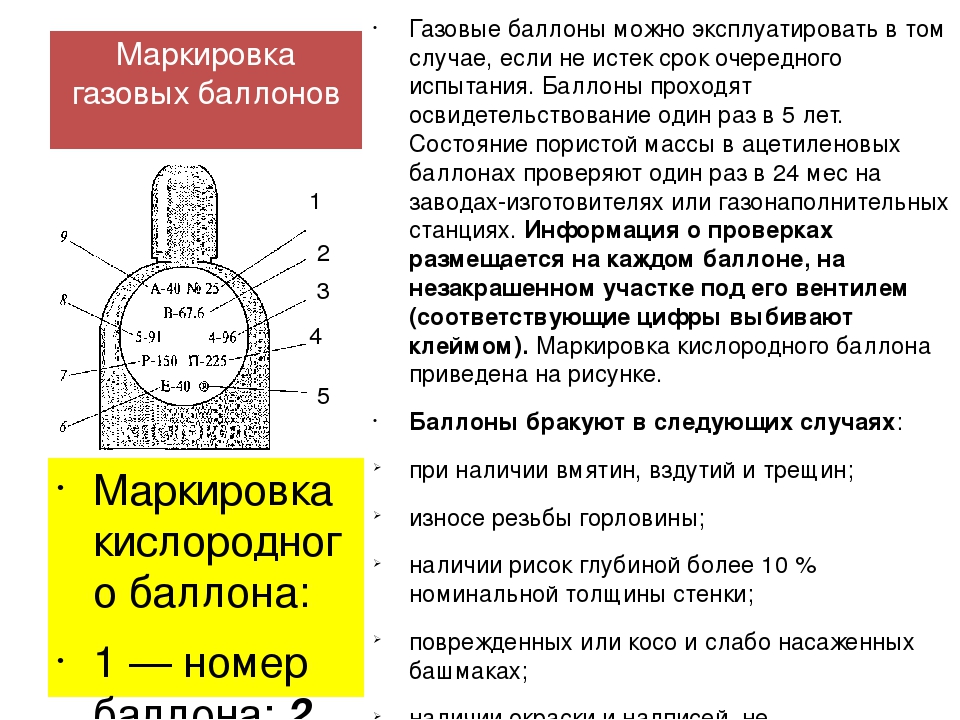

Техническое освидетельствование баллонов включает осмотр внутренней и наружной поверхностей баллонов; проверку массы п вместимости; гидравлическое испытание.

Техническое освидетельствование баллонов, за исключением рассмотренных ниже, проводится не реже одного раза в 5 лет также на предприятиях-наполнителях или на наполнительных станциях. При этом осматривают внутреннюю и наружную поверхности, проводят гидравлическое испытание и проверяют массу и вместимость баллона. Баллоны для ацетилена подвергают наружному осмотру, пневматическому испытанию и проверке пористой массы.

Техническое освидетельствование баллонов проводится в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением и пп.

Техническое освидетельствование баллонов проводится в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением Госгортехнадзора СССР и IV-B — 165 — IV-B — 172 настоящих Правил.

Техническое освидетельствование баллонов, как указывалось выше, производится 1 раз в 5 лет на газораздаточной станции или специальном пункте.

Техническое освидетельствование баллонов проводится в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением и лп.

Результаты технического освидетельствования баллонов вместимостью более 100 л заносятся в паспорт баллонов. Клейма на баллонах в этом случае не ставятся.

Результаты технического освидетельствования баллонов емкостью более УН п заносятся в паспорт баллонов. Клеймо на баллонах в этом случае не ставят.

Результаты технического освидетельствования баллонов емкостью более 100л заносятся в паспорт баллонов. Клеймо на баллонах в этом случае не ставят.

Результаты технического освидетельствования баллонов емкостью более 100 л заносятся в паспорта баллонов. Клейма на баллонах в этом случае не ставятся.

Результаты технического освидетельствования баллонов емкостью более 100л заносятся в паспорт баллонов, Клеймо на баллонах в этом случае не ставят.

Результаты технического освидетельствования баллонов емкостью более 100 л заносятся в паспорт баллонов. Клеймо на баллонах в этом случае не ставят.

Результаты технического освидетельствования баллонов вместимостью более 100 л заносятся в паспорт баллонов. Клейма на баллонах в этом случае не ставятся.

Результаты технического освидетельствования баллонов емкостью более 100л заносятся в паспорт баллонов. Клеймо на баллонах в этом случае не ставят.

Результаты технического освидетельствования баллонов вместимостью более 100 л заносятся в паспорт баллонов. Клейма на баллонах в этом случае не ставятся.

К дальнейшему использованию непригодны

Почему баллоны, отработавшие нормативный срок службы, но прошедшие техническое освидетельствование, не должны приниматься к заправке?

Согласно п. 485 Правил…, даже успешно прошедшие техническую проверку сосуды для газов, отслужившие нормативный период, к дальнейшему использованию непригодны.

В этом же пункте говорится, что при обнаружении случаев проведения успешного переосвидетельствования после ноября 2014 г. емкости, у которой срок службы истек, следует эти результаты аннулировать, так как по новым Правилам. проведение экспертизы баллонов за пределами их сроков эксплуатации запрещается.

Израсходовавший свой прочностной ресурс материал способен в любой момент разрушиться.

Все эти меры и более жесткие правила направлены на усиление безопасности эксплуатации газовых емкостей, в которых содержимое находится под давлением.

Это вызвано участившимися случаями применения баллонов с давно истекшим сроком службы и, как результат, возникновения несчастных случаев.

Сопротивляться требованиям этих Правил… — значит, поставить под угрозу не только свое здоровье и жизнь, но и жизни других людей, что не только неразумно, но и преступно.

Каким требованиям должны соответствовать газовые баллоны, как правильно использовать, что такое освидетельствование и какую процедуру проходят баллоны на газонаполнительной станции? Об этом в видео:

Не нашли ответа на свой вопрос? Узнайте, как решить именно Вашу проблему — позвоните прямо сейчас:

Для хранения и транспортирования сжатых и сжиженных газов применяют емкости, выполненные из металла или композитных материалов. Эти сосуды рассчитаны на то, что газ будет храниться в них под определенным давлением. Так, ГОСТ 15860-84 определяет, что рабочее давление в емкости с пропаном не должно превышать 1,6 МПа. Существуют и емкости, рассчитанные на более высокое давление в 5 МПа. Все емкости, применяемые для хранения газов должны проходить испытания и периодические освидетельствования.

Поверка газового баллона

Освидетельствование газового баллона – это мероприятие, которое необходимо в первую очередь его владельцу. Освидетельствование может гарантировать то, что баллон безопасен в эксплуатации и может быть использован по назначению, в противном случае их эксплуатация недопустима. Существует единый порядок освидетельствования, во время ее проведения проводят осмотр поверхностей баллонов на предмет обнаружения повреждения поверхности.

Выполняют проверку качества маркировки и окраски на предмет соответствия требованиям ГОСТ, состояния крана. Кроме того, в процессе аттестации проводят гидравлические испытания емкостей для хранения газов. Результаты осмотра и проведенных испытаний заносят в паспорт, сопровождающий изделие все время его эксплуатации.

Без проведения подобных мероприятий заправка и эксплуатации емкостей для хранения и перевозки газа недопустимы. Обследование баллонов и вынесение заключения по ним может выполнять только организация, которая имеет все необходимые разрешения и полномочия от соответствующих государственных надзорных органов.

Сосуды для хранения газов должны проходить аттестацию один раз в несколько лет. Срок проведения зависит от нескольких параметров – от материала, например, если баллоны изготовлены из легированной или углеродистой стали, то им достаточно проходить через эту процедуру один раз в пять лет. Баллоны, устанавливаемые на автомобили в составе ГБО, должны проходить аттестацию в три или пять лет.

Баллоны,» которые работают в стационарных условиях и предназначены для хранения инертных газов проходят необходимые освидетельствования один раз в десять лет.

Обозначенные сроки освидетельствования должны строго соблюдаться. Все дело в безопасности. Если емкости предназначены для хранения и перевозки пропаном, ацетиленом или другим взрывоопасным газом любой дефект на наружной поверхности баллона может привести к непоправимым последствиям.

Как только возникают сомнения в работоспособности емкости для хранения газа необходимо вывести ее из оборота и приобрести, или арендовать новый.

Случаи, когда использовать манометр запрещено.

Если в манометре отсутствует пломба или клеймо, просрочен срок поверки или стрелка редуктора не возвращается на начальную отметку, на величину больше половины допускаемой погрешности при включении, то пользоваться таким манометром запрещено.

Кроме того не допускается использовать прибор, в котором разбито стекло или имеются другие повреждения, способные повлиять на правильность показаний.

В завершении отметим, что исправный манометр может служить гарантией безопасности работы с газосварочным оборудованием.

Измерительные приборы и инструменты требуют контроля при помощи метрических измерителей. Манометры, анализирующие давление жидкостей и газов устанавливают на отопительные котлы, газовые баллоны, используют на производственных агрегатах. Чтобы получать верные показания прибора и обезопасить сотрудников предприятия, следует проводить периодическую поверку манометров.

Конструкция и виды

Пропан (СН3)2СН2 – природный газ, обладающий высокой теплотворной способностью: при 25°С теплота его сгорания превышает 120 ккал/кг

Вместе с тем, применять его следует с особыми предосторожностями, поскольку пропан не имеет запаха, но уже при своей концентрации в воздухе всего 2,1% является взрывоопасным

Особо важно то, что будучи легче воздуха (плотность пропана составляет всего 0,5 г/см 3 ), пропан поднимается вверх, и потому, даже при относительно малых концентрациях, являет собой опасность для самочувствия человека

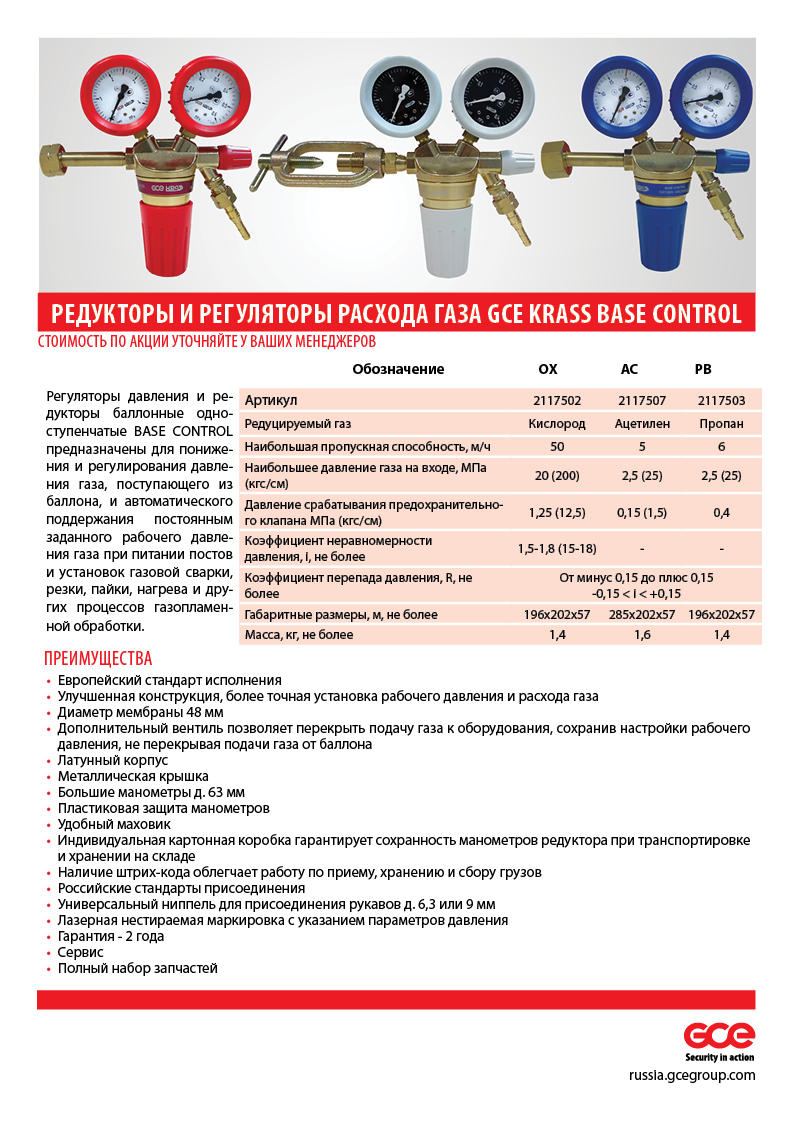

Пропановый редуктор должен выполнять две функции – обеспечивать строго определённый уровень давления при подключении к нему какого-либо устройства, и гарантировать стабильность значений такого давления при дальнейшей эксплуатации. Чаще всего в качестве таких устройств применяются газосварочные аппараты, газовые обогреватели, тепловые пушки и другие виды обогревательной техники. Применяется этот газ и для пропанового баллона автомобиля, работающего на сжиженном топливе.

Различают две разновидности пропановых редукторов – одно- и двухкамерные. Последние применяются реже, поскольку более сложны по своему устройству, а их отличительная способность — последовательно снижать давление газа в двух камерах — на практике используется лишь при повышенных требованиях к допустимому уровню перепадов давления. Распространёнными моделями редукторов считаются БПО 5-3, БПО5-4, СПО-6 и др. Вторая цифра в условном обозначении указывает на номинальное давление, МПа, при котором срабатывает предохранительное устройство.

Конструктивно однокамерный пропановый редуктор типа БПО-5 (Баллонный Пропановый Однокамерный) состоит из следующих узлов и деталей:

- Корпуса.

- Толкателя.

- Клапанного седла.

- Редуцирующей пружины.

- Мембраны.

- Понижающего клапана.

- Присоединительного ниппеля.

- Входного штуцера.

- Задающей пружины.

- Сетчатого фильтра.

- Манометра.

- Регулирующего винта.

Основными техническими характеристиками пропановых редукторов являются:

- Максимальная пропускная способность по объёму газа в единицу времени, кг/ч (маркируется цифрой, располагающейся сразу после буквенной аббревиатуры; например, пропановый редуктор типа БПО-5 рассчитан на пропуск не более 5 кг пропана в час);

- Максимальное входное давление газа, МПа. В зависимости от типоразмера устройства оно может быть в пределах от 0,3 до 2,5 МПа;

- Максимальное выходное давление; в большинстве конструкций оно составляет 0,3 МПа, и адаптировано под аналогичный показатель для газопотребляющего агрегата.

Все выпускаемые пропановые редукторы должны полностью соответствовать требованиям ГОСТ 13861.

ОПРЕССОВКА БАЛЛОНА

Опрессовка – это процесс проверки автомобильного баллона ГБО на прочность и герметичность.

Каким образом проводится проверка?

Выполняются гидравлические (водой) и пневматические (воздухом) испытания:

Гидравлические: из сосуда удаляется весь воздух и наполняется водой;

Под давлением осуществляется проверка герметичности, на течь, после чего, производится осушение (сушка) баллона;

Пневматические: сосуд погружается в ёмкость с водой и проводится проверка сжатым воздухом или инертным газом (в соответствии с ПБ 03-576-03, допускается замена одной процедуры на другую).

Суть та же – проверка герметичности.

После успешно пройденной опрессовки, автомобильный баллон считается годным к эксплуатации и передаётся на поверку (паспортизацию и клеймение).

ПОВЕРКА БАЛЛОНА

Поверка газового баллона (пропан и метан) служит подтверждением полного соответствия газового баллона требованиям безопасности.

После всех проверок баллона производится его паспортизация: документальное оформление разрешения на допуск и дальнейшую эксплуатацию баллона в системе ГБО.

Клиенту выдаётся:

Свидетельство о выполнении периодических испытаний газобаллонного оборудования, установленного на т/с (форма 2Б);

Отметка в паспорте даты очередного переосвидетельствования т/с;

В документах поверки газового баллона автомобиля указывается, что сосуд подвергнут наружному и внутреннему осмотру и гидравлический (пневматическим) испытаниям и признан годным для дальнейшей работы в системе ГБО автомобиля.

Результаты поверки баллона, а именно свидетельство по форме 2Б необходимо возить с собой. Оно может потребоваться для предъявления в трёх случаях: по требованию инспектора ГИБДД, при прохождении обслуживания автомобиля (ТО) и получении диагностической карты, а также на некоторых газовых заправках (в которых требуют при заправке предоставить акты поверки баллона).

ЦЕНА ОСВИДЕТЕЛЬСТВОВАНИЯ И АТТЕСТАЦИИ БАЛЛОНОВ

Стоимость работ зависит от состояния баллона ГБО, выявленного в ходе аттестации (требуется ли чистка от коррозии, грунтовка, покраска и.т.д.) и от того, требуется ли проведение доп.работ (снятие-установка или он предоставляется в демонтируемой и подготовленном, очищенной от грязи виде).

Цена освидетельствования, переаттестации, опрессовки и поверки 1 баллона (без демонтажа), включая оформление и выдачу бумаг о проведении его поверки (2а, 2б):

Если баллон имеет коррозию (не более 10% от общей поверхности сосуда), то выполняются доп.работы по покраске перед опрессовкой, согласно прайс-листу:

| Зачистка + подготовка + грунтовка + покраска + нанесение тех.надписи (реставрация) | |

| 3 000 руб | 50л баллон (диаметр 300, L до 1000 мм) |

| 5 000 руб | за диаметр 360, L 1300 мм |

| 7 000 руб | диаметр 400 — 500, L 1000 мм |

Срок выполнения – 2 дня.

Как видите, цены на все процедуры весьма недорогие, учитывая объёмное содержание работ с газовым оборудованием. Это небольшая плата за уверенность в безопасности баллона, возимого вами в автомобиле.

Ремонт вентиля газового баллона

Основные неисправности газовых кранов

На самом деле конструкция газового крана не отличается сложностью и особо в нем ломаться нечему. Но и тем не менее в силу ряда причин, он может или начать пропускать газ или полностью выйти из строя. Одна из причин его поломок – это небрежное отношение со стороны персонала. Например, прикладывание излишних усилий при открывании или закрывании. Это может привести или к срыву резьбы или поломке штока.

Кроме этого, попадание в регулятор посторонних частиц может привести к тому, что они не дадут полностью закрыть затвор, а это неизбежно приведет к утечке газа. В любом случае при малейшем подозрении на наличие дефектов в корпусе или механизме газового крана, баллон необходимо изымать с рабочего места или бытового помещения и отправить его на ремонт.

Да, бесспорно, газовый кран, можно снять с баллона и самостоятельно его осмотреть и при необходимости его продуть или отремонтировать, но нельзя забывать о том, что любая работа с газовым баллоном несет в себе потенциальную опасность. Именно поэтому еден строгий запрет на демонтаж газовых кранов самостоятельно в кустарных условиях. Если есть даже небольшая возможность передать ремонт газового крана в мастерскую, то лучше так и сделать.

Поверка манометров: сроки, методика, правила

В системе нагнетания сжатого воздуха могут устанавливаться различные измерительные приборы, большое распространение получил манометр. Как и многие другие приборы, рассматриваемый должен проходить периодическое обслуживание. Только в этом случае можно быть уверенным в том, что оно прослужит в течение длительного периода, а полученные показания будут точными. Рассмотрим все особенности процедуры проверки манометра подробнее.

Поверка манометров: правила

Проводится проверка манометров должна исключительно с учетом основных правил и рекомендаций, так как допущенные ошибки могут привести к снижению точности изделия. Основные правила следующие:

- Для начала проводится осмотр манометра для определения состояния механизма. Повреждение устройства может указывать на то, что проводить поверку и вовсе не стоит. Некоторые из дефектов можно устранить, к примеру, провести замену защитного стекла, все зависит от особенностей конкретной модели манометра.

- Создаются наиболее приближенные условия к эксплуатационным. Примером можно назвать показатель влажности воздуха, атмосферного давления и температуры в помещении.

- Вначале проводимого испытания стрелка должна находится на нуле. За счет этого исключается вероятность допущения погрешности на момент проведения измерений.

Если нет возможности провести установку стрелки на ноль, то проводится регулировка устройства при помощи специального болта.

Сроки поверки манометров

Больше всего внимания уделяется установленным срокам. Назначение калибровки заключается в повышении точности снимаемых показателей. Среди особенностей отметим следующие моменты:

Самостоятельно провести рассматриваемую процедуру можно только в том случае, если прибор устанавливается в качестве элемента неответственных механизмов.

Нужна ли поверка манометров

Первичная поверка прибора проводится для определения показателя номинального давления. В дальнейшем контроль позволяет исключить вероятность снижения точности.

https://youtube.com/watch?v=DlKNiJjoRBg

Периодическая поверка манометра требуется для того, чтобы исключить вероятность его выхода из строя.

Некоторые системы не могут эксплуатироваться без применения манометра.

Если своевременно не проводить рассматриваемую процедуру можно столкнуться со следующим проблемами:

- Погрешность при снятии измерений. В некоторых случаях незначительная погрешность не снижает эффективность применения компрессора, в других точность давления важна.

- Существенно снижается эксплуатационный срок манометра. Некоторые повреждения механизма при его длительной эксплуатации могут привести к быстрому износу. Стоимость высокоточных манометров весьма велика.

- Есть вероятность появления утечки среды, которая станет причиной снижения давления в системе.

В заключение отметим, что при необходимости поверки измерительного прибора компрессора провести подобную работу можно самостоятельно. Для этого можно приобрести специальное устройство в специализированном магазине. Другие механизмы, к которым предъявляются более высокие требования, должны проверяться исключительно специалистом. После проведения процедуры должна ставится пломба.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Поверка сигнализаторов загазованности в Севастополе

Компания ЗАО «ЮСТИР» осуществляет поверку сигнализаторов загазованности, как на объекте, так и в специализированной лаборатории, согласно действующим методикам поверки.

Сигнализаторы загазованности предназначены для предупреждения утечек газа: метана пропана, оксида углерода и др., устанавливаются в помещениях котельных и ГРП. Как правило поверка сигнализаторов производится раз в год (в зависимости от модели межповерочный интервал может быть другой).

Цель поверки – выявить неисправный сигнализатор загазованности при помощи имитации до взрывных концентраций при помощи поверочно-газовых смесей (ПГС).

Выездная поверка- наши специалисты готовы выехать на объект с необходимым оборудованием для проведения поверки сигнализаторов загазованности по месту эксплуатации, произвести настройку и калибровку с применением поверочно-газовых смесей.

Поверка в лабораторных условиях

Наша компания производит настройку и ремонт в оборудованной лаборатории, имеет широкий спектр запасных частей для осуществления ремонта сигнализаторов загазованности как отечественного, так и импортного исполнения

В лаборатории соблюдаются все требования методики поверки, что крайне важно при настройке и калибровке, поверке сигнализаторов загазованности. При необходимости организация имеет большой обменный фонд поверенных сигнализаторов загазованности, что позволяет производить доставку в лабораторию для последующего ремонта прибора

Поверка газоанализаторов производится на месте установки на объекте заказчика. Поверка газосигнализаторов по угарному газу и метану (поверка датчиков загазованности) должна проводиться один раз в год.

Компания ЗАО «ЮСТИР» проводит комплекс работ по организации поверки, калибровки и ремонту сигнализаторов загазованности. Поверка сигнализаторов загазованности производится с выдачей свидетельств о поверке установленного образца. В стоимость входит полный цикл проведения робот по поверке сигнализаторов загазованности.

Выводы и полезное видео по теме

Чего следует опасаться при покупке баллонов:

Рекомендации по самостоятельному ремонту:

Только исправное газовое оборудование может обеспечивать комфорт и безопасность владельцев домов

Регулярные поверки – это еще один из способов защитить граждан от случайной аварии, поэтому к требованиям газовой службы нужно относиться с вниманием и ответственностью

В случае с газовыми редукторами – один раз в год приглашать специалиста для поверки манометров, а при необходимости – заменять или ремонтировать оборудование.

Вы можете поучаствовать в обсуждении, оставить к материалу, поделиться опытом или задать интересующие вопросы нашим специалистам – блок для связи расположен под статьей.

Как вам статья?